Độ nhám bề mặt là gì? Các thông số và phương pháp đo độ nhám phổ biến

Độ nhám bề mặt là yếu tố quan trọng ảnh hưởng đến chất lượng và tính năng của sản phẩm trong gia công cơ khí. Trong bài viết sau đây, hãy cùng Yamazen Việt Nam tìm hiểu về thông số đo độ nhám, các phương pháp đo cùng tầm quan trọng của việc đo độ nhám để kiểm soát chất lượng, từ đó nâng cao hiệu quả và độ bền sản phẩm.

Contents

1. Độ nhám bề mặt là gì?

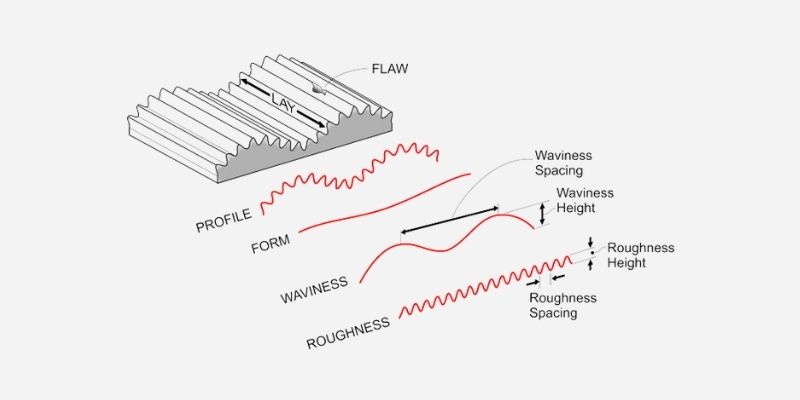

Độ nhám bề mặt là mức độ gồ ghề của bề mặt vật liệu khi quan sát ở mức độ vi mô. Nó được tạo ra trong quá trình gia công cơ khí và ảnh hưởng đến chất lượng, hiệu suất của sản phẩm cũng như khả năng lắp ráp, ma sát và độ bền của chi tiết.

2. Vì sao cần đo độ nhám bề mặt?

Dưới đây là các lý do giải thích vì sao đo độ nhám bề mặt là một bước quan trọng trong hoạt động gia công cơ khí.

2.1. Cải thiện chất lượng sản phẩm

Đo độ nhám bề mặt giúp cải thiện chất lượng sản phẩm bằng cách đảm bảo tính thẩm mỹ và kiểm soát độ chính xác của bề mặt. Một bề mặt nhẵn mịn, đạt tiêu chuẩn sẽ tránh được các lỗi như gồ ghề, xước, rỗ, từ đó nâng cao chất lượng tổng thể. Đặc biệt, trong các ngành công nghiệp yêu cầu độ chính xác cao như hàng không, y tế, ô tô; việc đo độ nhám là cần thiết để đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật.

2.2. Đảm bảo hiệu suất làm việc của chi tiết

Độ nhám bề mặt ảnh hưởng trực tiếp đến hiệu suất làm việc của chi tiết. Một bề mặt quá nhám có thể làm tăng ma sát, gây mài mòn nhanh chóng và giảm tuổi thọ sản phẩm. Ngược lại, nếu độ nhám phù hợp, khả năng bôi trơn sẽ được cải thiện, giúp giảm ma sát và hạn chế hao mòn giữa các bề mặt tiếp xúc. Việc kiểm soát tốt độ nhám cũng giúp tăng khả năng chống mài mòn, đảm bảo các bộ phận cơ khí hoạt động ổn định và bền bỉ hơn.

2.3. Đảm bảo khả năng lắp ráp và ghép nối chính xác

Trong quá trình lắp ráp và ghép nối chi tiết, độ nhám bề mặt đóng vai trò quan trọng để đảm bảo độ chính xác. Một bề mặt quá nhám hoặc quá mịn so với yêu cầu có thể dẫn đến khe hở lớn hoặc không đảm bảo độ bám dính, ảnh hưởng đến độ bền và độ khít của mối ghép. Điều này đặc biệt quan trọng đối với các chi tiết yêu cầu lắp ráp chính xác như bánh răng, vòng bi, ổ trục… Chỉ một sai số nhỏ ở các chi tiết này cũng có thể làm giảm hiệu suất hoạt động của cả hệ thống.

2.4. Đáp ứng yêu cầu kỹ thuật và tiêu chuẩn quốc tế

Việc đo độ nhám bề mặt cũng giúp doanh nghiệp đáp ứng các tiêu chuẩn kỹ thuật và quy định quốc tế. Trong nhiều ngành công nghiệp, các tiêu chuẩn như ISO, JIS, DIN quy định rõ độ nhám bề mặt phải đạt yêu cầu nhất định để đảm bảo chất lượng và an toàn. Đối với các sản phẩm xuất khẩu hoặc tham gia vào chuỗi cung ứng toàn cầu, việc kiểm soát độ nhám là yếu tố quan trọng để đảm bảo sản phẩm không bị loại bỏ, qua đó tăng khả năng cạnh tranh trên thị trường.

2.5. Tối ưu hóa chi phí sản xuất

Kiểm soát độ nhám cũng giúp tối ưu hóa chi phí sản xuất. Nếu độ nhám không được kiểm soát tốt, sản phẩm có thể bị lỗi, phải gia công lại, gây lãng phí thời gian và nguyên vật liệu. Việc đo lường chính xác ngay từ đầu giúp giảm thiểu rủi ro, tối ưu hóa quy trình sản xuất và nâng cao năng suất. Nhờ đó, doanh nghiệp có thể tiết kiệm chi phí, giảm thiểu hao hụt và gia tăng lợi nhuận dài hạn.

Khám phá ngay: TOP 5 máy đo độ nhám bề mặt kim loại uy tín nhất thị trường

3. Thông số đo độ nhám bề mặt

Có nhiều thông số để đo lường và đánh giá độ nhám của bề mặt, trong đó Ra và Rz là hai thông số quan trọng và phổ biến nhất.

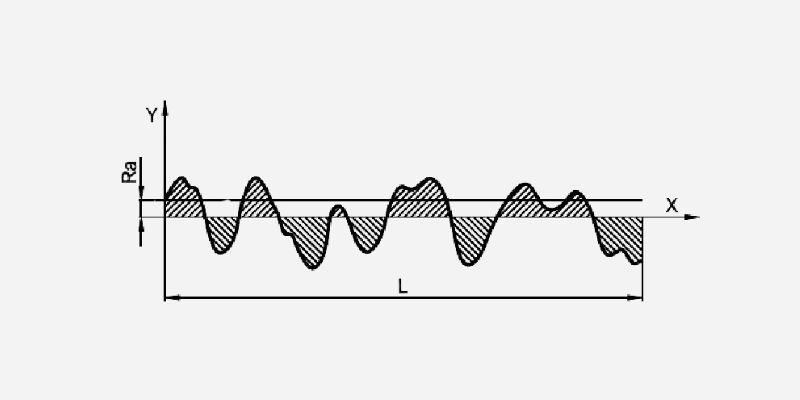

3.1. Ra (Roughness Average)

Ra là thông số thể hiện độ nhám trung bình của bề mặt. Nó được tính bằng cách lấy trung bình cộng độ lệch của các điểm trên bề mặt so với đường trung bình. Thông số này giúp đánh giá độ mịn hoặc độ thô của bề mặt và được sử dụng rộng rãi trong hầu hết các ứng dụng gia công cơ khí.

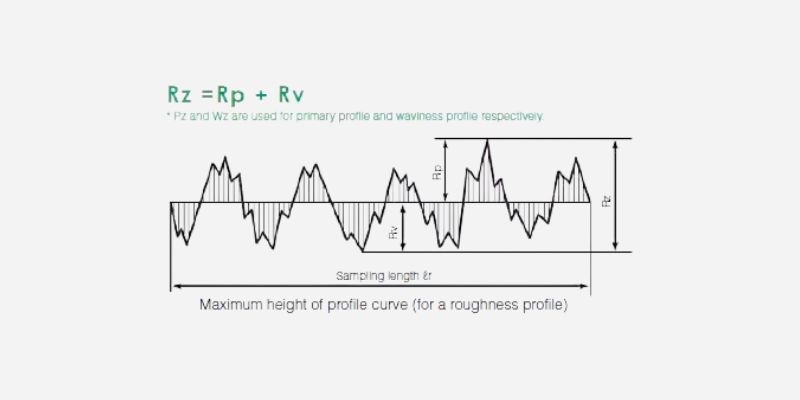

3.2. Rz

Rz thể hiện độ nhám trung bình của bề mặt bằng cách đo độ cao và độ sâu của 5 điểm cao nhất và thấp nhất trong một khoảng đo nhất định. Rz giúp cung cấp một cái nhìn tổng quan về sự thay đổi độ cao trên bề mặt và là thông số quan trọng trong việc đánh giá độ thô của bề mặt gia công.

3.3. Rq

Rq là độ nhám bình phương căn trung bình, tính toán độ lệch bình phương của các điểm trên bề mặt và lấy căn bậc hai. Thông số này phản ánh tổng quan về độ nhám và sự phân bố không đều của bề mặt.

3.4. Rp

Rp đo chiều cao cực đại của các đỉnh bề mặt so với đường trung bình. Đây là thông số quan trọng để xác định sự gồ ghề và độ cao của các đỉnh trên bề mặt.

3.5. Rv

Rv là độ sâu cực đại của các đáy bề mặt so với đường trung bình. Thông số này giúp xác định độ sâu các trũng bề mặt và khả năng chống mài mòn.

3.6. Rmax

Rmax đo khoảng cách giữa điểm cao nhất và thấp nhất trên bề mặt trong phạm vi đo. Đây là thông số giúp đánh giá độ nhám cực đại của bề mặt.

4. Các phương pháp đo độ nhám bề mặt

Dưới đây là ba phương pháp đo độ nhám bề mặt phổ biến nhất.

4.1. Phương pháp đo tiếp xúc

Đây là phương pháp phổ biến và chính xác nhất để đo độ nhám bề mặt. Trong đó, thiết bị đo độ nhám sử dụng một đầu dò di chuyển trên bề mặt vật liệu, ghi lại các dao động và tính toán độ nhám thông qua các thông số như Ra, Rz, Rt… Thiết bị này có thể đo được các chỉ số độ nhám trong phạm vi micromet, với độ chính xác cao. Phương pháp này có ưu điểm là độ chính xác cao, thời gian đo nhanh chóng. Tuy nhiên, không phù hợp với các bề mặt có độ dẻo cao.

4.2. Phương pháp đo quang học

Phương pháp đo quang học sử dụng các tia laser hoặc hệ thống quang học để đo độ nhám bề mặt mà không cần tiếp xúc vật lý với bề mặt đo. Máy quét laser hoặc máy đo quang học sẽ ghi nhận sự thay đổi ánh sáng phản xạ từ bề mặt và tính toán độ nhám. Phương pháp này đặc biệt hữu ích cho các bề mặt dễ bị hư hại hoặc khi cần đo những chi tiết cực kỳ nhỏ và phức tạp mà không thể sử dụng đầu dò cơ học.

4.3. Phương pháp so sánh với mẫu chuẩn

Ở phương pháp này, bề mặt cần đo sẽ được so sánh trực tiếp với một mẫu chuẩn có độ nhám đã được kiểm tra và chuẩn hóa. Phương pháp này chủ yếu được áp dụng trong các ứng dụng kiểm tra nhanh, không yêu cầu độ chính xác cao, hoặc trong những trường hợp không có sẵn thiết bị đo độ nhám.

5. Yamazen Việt Nam – Địa chỉ mua máy đo độ nhám bề mặt uy tín, giá tốt nhất thị trường

Nếu doanh nghiệp đang tìm kiếm một địa chỉ tin cậy để mua máy đo độ nhám bề mặt, Yamazen Việt Nam chính là sự lựa chọn hoàn hảo. Chúng tôi cung cấp các loại máy đo độ nhám bề mặt chất lượng cao từ các thương hiệu nổi tiếng, đáp ứng các yêu cầu khắt khe của ngành cơ khí chế tạo.

3 lý do nên lựa chọn Yamazen Việt Nam

- Sản phẩm chính hãng, đa dạng: Yamazen Việt Nam cung cấp đa dạng các dòng máy đo độ nhám bề mặt chính hãng từ các nhà sản xuất danh tiếng Nhật Bản như Accretech, Mitutoyo… Các loại máy này đảm bảo độ chính xác và độ bền cao.

- Giá cả cạnh tranh nhất thị trường: Với chính sách giá hợp lý, Yamazen Việt Nam cam kết mang đến những sản phẩm chất lượng với mức giá tiết kiệm nhất, giúp tối ưu hóa chi phí sản xuất cho doanh nghiệp.

- Dịch vụ tư vấn và hỗ trợ chuyên nghiệp: Đội ngũ kỹ thuật viên và chuyên gia của Yamazen Việt Nam sẽ tư vấn chi tiết, giúp doanh nghiệp chọn lựa thiết bị phù hợp nhất với nhu cầu sử dụng. Ngoài ra, chúng tôi cung cấp dịch vụ bảo hành, bảo trì và hỗ trợ kỹ thuật chuyên sâu, giúp doanh nghiệp yên tâm sử dụng sản phẩm trong suốt quá trình vận hành.

Liên hệ ngay Yamazen Việt Nam để nhận tư vấn chi tiết về máy đo độ nhám bề mặt chất lượng với mức giá tốt nhất trên thị trường.